Cómo el uso de prefabricados de hormigón aumenta la productividad y disminuye los residuos de un proyecto

26 Mayo 2024En el segundo Encuentro Técnico CCI realizado el 22 de mayo, el director de Tensocret, Diego Mellado, dio cuenta de la experiencia en Chile con respecto al uso de elementos prefabricados en hormigón y cómo repercute en los niveles de productividad y de generación de residuos.

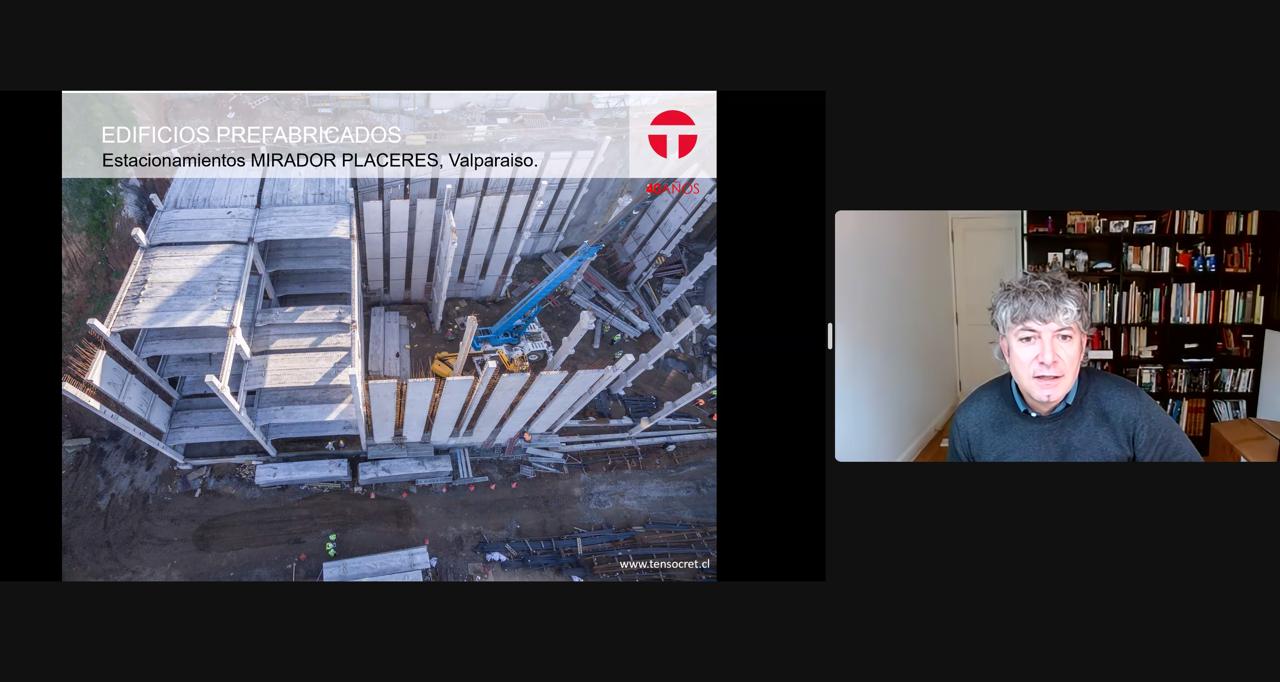

Innovación y tecnología fueron dos aspectos clave del segundo Encuentro Técnico CCI del año. Con la temática “Integración de prefabricados para una construcción sin residuos”, Diego Mellado, director de Tensocret, mostró la experiencia con prefabricados de hormigón y cómo su incorporación en edificación ayuda a apuntar a una construcción con menor cantidad de residuos.

A modo introductorio, Mellado recordó las cifras del estudio de Matrix Consulting, refiriéndose a la cantidad de productividad medida por m2 en persona al día y la mayor cantidad de horas que se necesita para hacer un edificio comparativo. “En este caso, se tomó una edificación de 13 pisos como referente y que, comparado con países referentes del medio, se requería un 53% más de mano de obra y entender que se podría construir una edificación de mayor altura con la misma mano de obra en otros países”, precisó.

Por otra parte, respecto a los residuos sólidos “entendemos que a partir de un edificio de 17 pisos de altura, se generan hoy alrededor de 1,9 pisos de escombro, es decir, estamos hablando que el 11.3% del volumen construido termina siendo volúmenes de basura. Entonces, esto ampliamente nos hace ver que es uno de los elementos en que estamos ‘al debe’ como rubro y debemos ver cómo poder abarcar esto”, reflexionó Mellado.

De acuerdo con el expositor, “hoy no tenemos normativas muy estrictas respecto a la sostenibilidad durante el proceso constructivo, lo cual también nos entrega un escenario ‘favorable’ para no abordar seriamente este tema de los residuos, pero efectivamente también se transforma no sólo en un problema ambiental, sino que también estos residuos se transforman en un costo mayor, puesto que se tienen que eliminar de las obras”.

Dentro del mismo estudio de Matrix, también se consideró cómo los índices de productividad aumentaban con la incorporación de elementos prefabricados, llegando a un 22% más de productividad en aquellas constructoras o aquellas edificaciones que utilizaban estos elementos dentro de su proceso constructivo.

Asimismo, Mellado se refirió a la comparación entre el ámbito internacional y el nacional. Por ejemplo, en las escaleras prefabricadas, a nivel internacional, se utilizan en un 46% de la edificaciones, en tanto que a nivel nacional sólo en un 21%. “Estos datos son todos referente a porcentajes de obras de edificación en altura. Después, tenemos elementos prefabricados o industrializados o construcción modular que le sigue: tabiques, baños prefabricados, los hormigones y vemos que es el punto en el cual hay una mayor diferencia en cuanto a la implementación, porque a nivel internacional un 24% de las edificaciones, los utilizaban, mientras que a nivel nacional sólo un 2%”, añadió.

De esto, “se concluyó que hay una baja en adopción de elementos prefabricados en la construcción en altura y esto ha sido parte de lo que hemos visto como Consejo de Construcción Industrializada, con respecto a una integración previa de estos elementos y de cómo poder considerarse desde la arquitectura, desde su diseño estructural que contemple este tipo de elementos”, analizó.

Experiencia nacional

“También es interesante mencionar que los sistemas prefabricados en nuestro país ya llevan mucho tiempo de implementación. Nosotros, particularmente, tenemos más de 3.000.000 de m2 construidos en 40 años construyendo estructuras prefabricadas en Chile, de todo tipo, y claro, hay tipologías de estructuras en las cuales estas barreras de entrada han sido menores, que se han adoptado con mayor énfasis hace ya más tiempo”, comentó el director de Tensocret.

A continuación presentó los resultados de distintos proyectos, como una de las obras realizadas para los Juegos Panamericanos: un polideportivo en el Estadio Nacional, que son obras en las cuales la integración de prefabricados y de industrialización lleva bastante tiempo.

“Yo diría, que hace ya unos 15 años pocas obras de este tipo son pensadas con sistemas tradicionales y por características sobre todo técnicas, más que pensando en una construcción sin residuos o en un aumento de la productividad, es que se ha llegado a soluciones industrializadas como son, en este caso, los prefabricados”, reconoció.

A continuación, describió los sistemas de galerías en este tipo de estructuras, en los que “es fundamental la luz libre para permitir las actividades que se desarrollan en estos recintos. En este caso, vemos una luz de 42 metros libres entre columnas y que se llega a estas soluciones industrializadas, principalmente, por requisitos técnicos. Para poder llegar a estos elementos, en este caso particular, nosotros desarrollamos la viga en dos partes para poder transportarla de una manera optimizada al lugar del estadio y en terreno, se hizo un post tensado de los dos elementos”.

Mellado habló de las naves industriales y la optimización de sus soluciones, puesto que hay una mayor expertise en los profesionales del rubro en Chile, desde los arquitectos, ingenieros estructurales, constructores y prefabricadores.

“Esta búsqueda técnica implica también que al industrializarse, vemos obras más limpias. Cuando utilizamos elementos prefabricados, hechos en una planta industrial, todos los procesos de emisiones y no sólo de los residuos sólidos, de polvo, de ruidos en terreno, se disminuyen notablemente cuando son construcciones ‘outside’, ya que en las plantas de prefabricados uno puede tomar todas aquellas medidas de mitigación posible y, por otra parte, los procesos en general son más limpios”, aseguró.

Por otro lado, en nuestro país hay un desarrollo de soluciones más integrales de prefabricados, según Mellado, los que, sin embargo, llegan hasta ciertos niveles de altura, para luego aparecer aquellos componentes que implican prefabricar partes y zonas, que son los datos recabados del estudio Matrix.

Estas también ofrecen estas virtudes de aumento de productividad, eficiencia de los plazos principalmente y una disminución de residuos sólidos en emisiones de polvo y ruidos. “En ese sentido, uno busca siempre ser muy objetivo respecto a las mediciones que se hacen y sus materiales, o sea, todos los elementos prefabricados, ya sean de acero, metal, madera, hormigón, su emisión de ruido en montaje es prácticamente la misma, ya que se hacen con grúas mono propulsadas y se favorece mucho al entorno. Como ejemplo, siempre es importante entender edificaciones como este tipo, que se hacen ya en núcleos residenciales y cuánto impacta más el ruido de una edificación en una comuna urbana que cuando estamos, por ejemplo, en terrenos industriales que son más aislados por los planes reguladores”, especificó.

Acto seguido, Diego Mellado se refirió a la amplia gama de elementos, como sistemas de vigas, losas y todos los elementos estructurales que se requieren en Chile por ser un país sísmico, “que también eso nos obliga a tener consideraciones que en otros países no se requieren y que permiten soluciones muchas veces más simples”.

El Encuentro Técnico completo está disponible en el canal de Youtube del CCI.