Roadshow: Cuatro socios CCI mostraron sus innovaciones y experiencias de industrialización

23 julio 2023Casos de éxito relacionados con uso de moldaje monolítico de aluminio, Target Value Design, Lean Construction, BIM y Design Thinking, ecopilotes y gaviones flexibles industrializados, se presentaron en el encuentro virtual realizado el 20 de julio.

El cuarto roadshow de este año se realizó el pasado jueves 20 de julio, de manera virtual y reunió a cuatro empresas socias del Consejo de Construcción Industrializada.

En la introducción, Leonardo Caamaño, coordinador técnico del CCI, dio la bienvenida a los nuevos socios que se han incorporado, con los cuales CCI llega a 121 en la actualidad. También dio la primicia del Encuentro Nacional de Construcción Industrializada, el cual se realizará el 5 y 6 de septiembre, con la organización del CCI, en conjunto con la Cámara Chilena de la Construcción (CChC) y Construye2025.

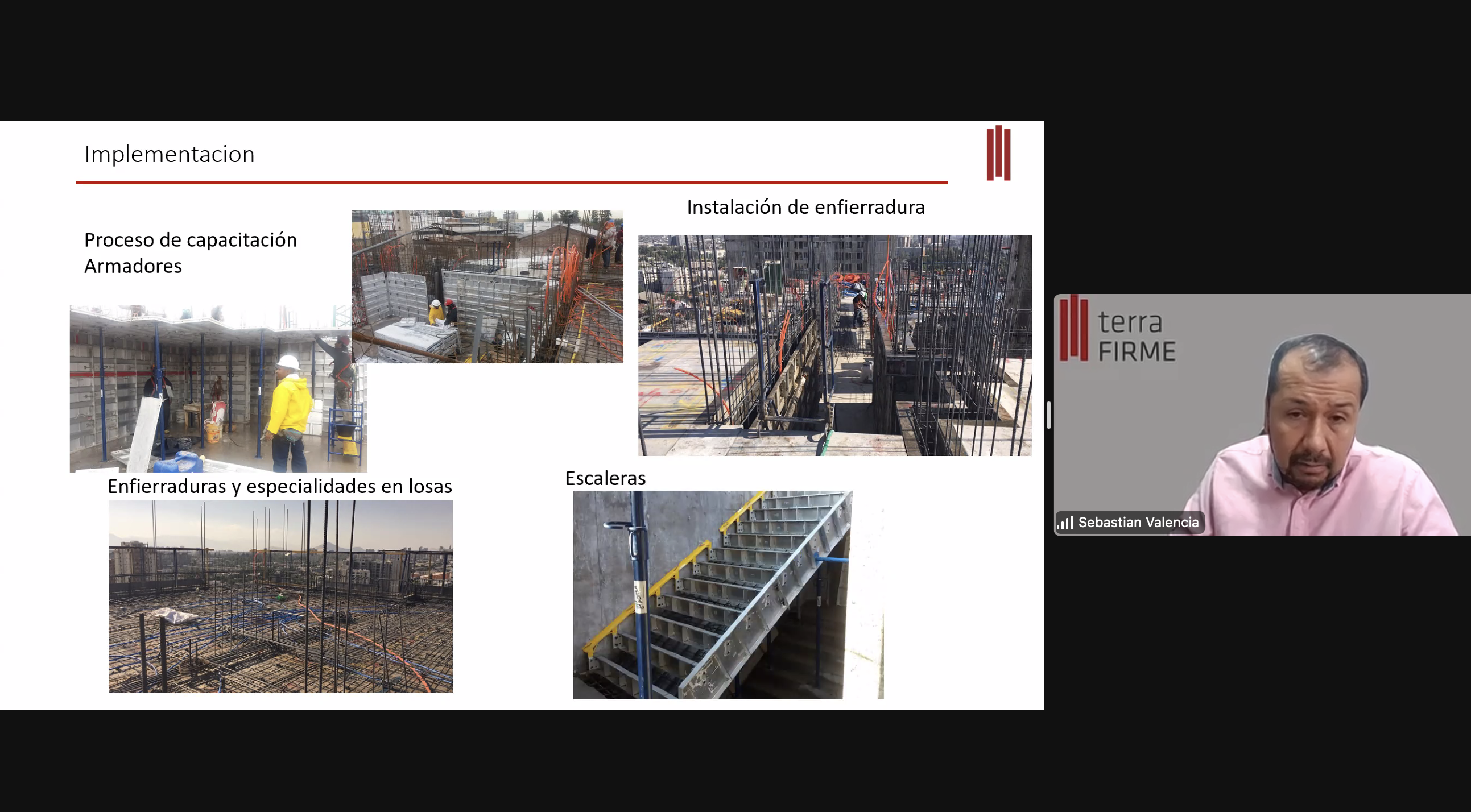

La instancia partió con la Constructora e Inmobiliaria Terrafirme, cuyo gerente de Proyectos, Sebastián Valencia, compartió la experiencia de la empresa en el proceso de industrialización con la exhibición de un caso de éxito. En la presentación titulada: “Implementación de sistemas para la optimización de los procesos, condominio Parque la Aguada”, Valencia expuso la construcción del edificio construido en la comuna de San Miguel, en el que se trabajó con el sistema de moldaje monolítico de aluminio. A través de este sistema, la empresa obtuvo un ahorro real de 8.500 UF, sumado a la rapidez con la que salieron las fachadas; entre otras ventajas adicionales.

La propuesta de valor de la empresa que cuenta con más de 15 años de trayectoria es que comienzan desde la compra del terreno hasta el acompañamiento de post venta. A la fecha, Terrafirme ha implementado los siguientes procesos de industrialización en su quehacer: servicio de doblado y corte de enfierradura, escaleras prefabricadas, estandarización de módulos de muebles de cocina, precolgado de puertas, instalación de puertas y barandas terminadas (en implementación), medición de resistencias por madurez para descimbre temprano (ObraLink en implementación) y moldajes monolíticos de aluminio. “Actualmente, seguimos concentrados principalmente en la logística para continuar con este tipo de trabajo. Es lo que más nos ha costado, pero estamos en eso”, compartió Valencia.

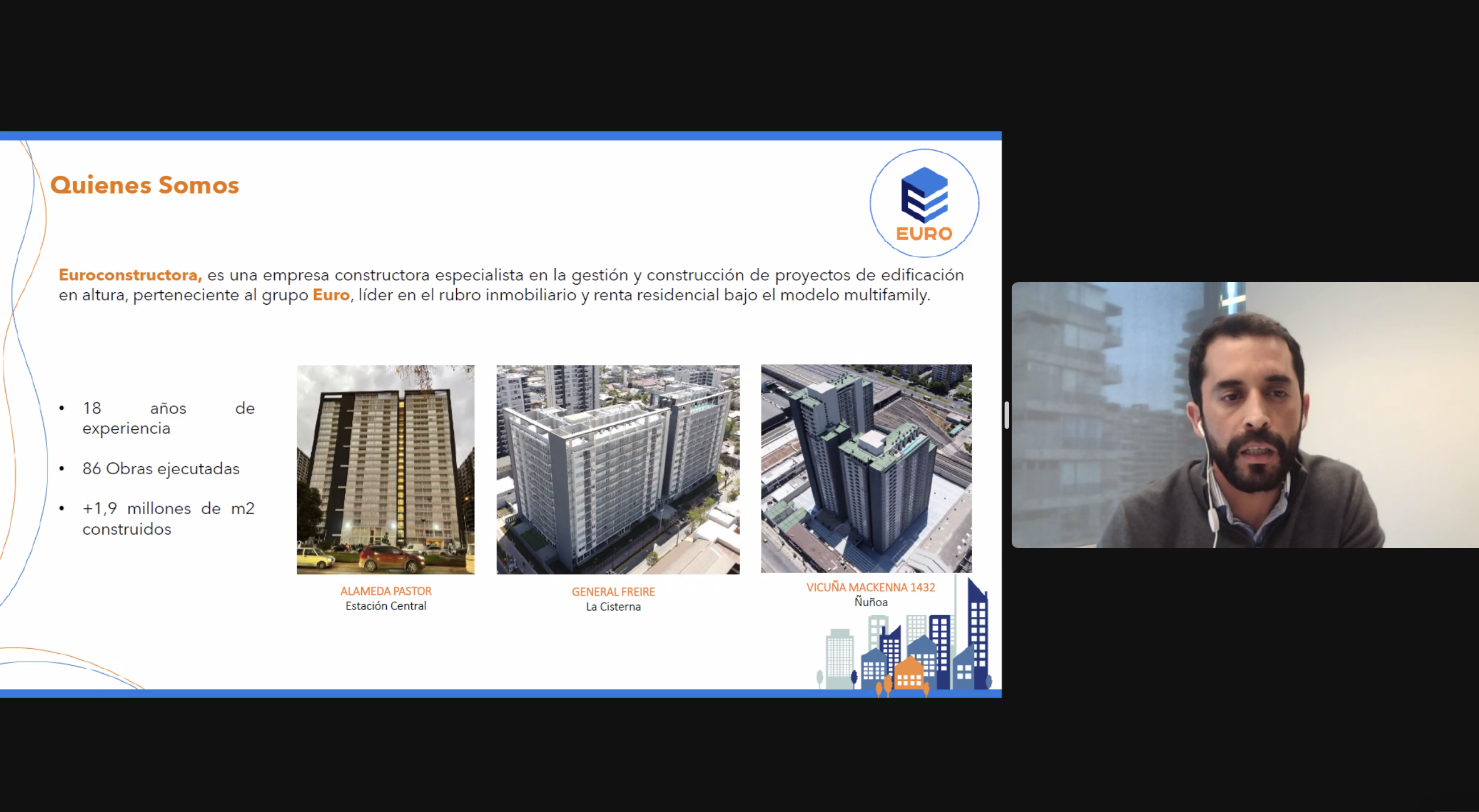

Le siguió Euroconstructora con Matías Labrín, jefe del área de Excelencia Operacional, quien se refirió a la herramienta TVD -Target Value Design-, que implementó la compañía y que se refiere a un recurso de gestión de Lean Construction,a través de la cual se busca identificar los atributos reales de valor por los cuales el cliente está dispuesto a pagar y fija el costo para alcanzar dicho valor. “Es una herramienta transversal que involucra a las diferentes áreas de la cadena de valor y que busca aumentar la eficiencia de forma permanente en el negocio”, aseguró Labrín. Sus principios fundamentales son: valor centrado en el cliente, colaboración e integración temprana, diseño basado en el costo objetivo, análisis y optimización continua, enfoque en la eficiencia y retroalimentación y aprendizaje.

Entre los logros de la metodología TVD en Euroconstructora están una reducción del costo inicial de proyecto piloto en un 7,7% del costo estimado, lo que se tradujo en 56.612 UF. “Pero, además, hay que destacar el fortalecimiento de la integración temprana y la colaboración de las áreas que participaron en la cadena de valor. La internalización del concepto de valor y énfasis en la identificación de atributos del proyecto que generan valor para el cliente. La alineación del trabajo en torno a un objetivo común y compartido desde el caso de negocio. Y la innovación tanto en el proceso como en el producto con foco en la eficiencia, productividad e industrialización”, concluyó Labrín.

Siguió Arturo Guerra, gerente comercial de R&V Fundaciones, mostró una innovación hecha por el grupo R&V: los Ecopilotes, unos tornillos que son una alternativa innovadora de fundación industrializada, hechos de acero galvanizado en caliente. Éstos fueron utilizados en las pasarelas del Parque Metropolitano y el Cerro Calán, ambos terrenos formados por roca y gravas en matriz arcilloso. Otro caso que exhibió Guerra fue el del Mirador Bote, ubicado en Puerto Natales, en Valle Esperanza, un lugar al que sólo se llega a través de lancha. “Fue un desafío por las condiciones geográficas y climáticas”, afirmó el gerente comercial. “El terreno natural era arcilla de compacidad media, en la cual se instalaron los ecopilotes de manera directa, dada la pendiente del terreno”, aseguró, para luego mostrar un tercer ejemplo en Buin y Graneros.

También presentó Gavionflex: gaviones flexibles industrializados. Una malla de acero de 4 mm, electrosaldada y galvanizada en caliente, recubierta interiormente por geotextil de alta densidad de poliéster. “Este sistema se ofrece por set y de manera industrializada, se despliega de manera muy rápida, lo que es una ventaja constructiva”, precisó Guerra. Para ilustrar la aplicación de Gavionflex mostró el Megacentro EBCO, donde se realizó una contención del río Copiapó; también los canales de Chicureo y Los Andes, con el revestimiento del río Pocuro.

Para cerrar, María José Alarcón, coordinadora BIM, y Mikel Fuentes, coordinador de Innovación de Desarrollos Constructivos AXIS, presentaron la implementación de procesos y metodologías para la construcción industrializada. Se refirieron a los 6 KPIs para la industrialización que adoptaron en AXIS, el trabajo con Design Thinking: metodología que utilizan para industrializar. También la metodología LEAN para aumentar la industrialización. “El objetivo principal de LEAN es reducir los desperdicios, mejorando la eficiencia y la productividad. Para ello, nosotros ocupamos Last Planner en todas nuestras obras para planificar los procesos industrializados, anteponernos y mejorar procesos”, señaló Alarcón.

También utilizan BIM, metodología que hace sinergia con LEAN, llegando a implementar 10 de los 25 usos de BIM.

“Otra filosofía de trabajo que apoya la industrialización en AXIS es la Economía Circular”, gestionando la utilización de residuos, logrando generar hasta un 80% menos, en comparación con el estándar nacional. Además, logramos que el plástico sea reciclado”, afirmó Fuentes.

También compartieron los detalles del prototipo que presentaron en el Reto de Vivienda Industrializada, y que los hizo ganadores del primer lugar, con el consorcio CINTAXIS, compuesto por AXIS, Cintac y Consolida.